こんにちは。パワーツールラボ運営者 TAKAです。

DIYの現場で毎日のように手にするインパクトドライバーですが、トリガーを引くと鳴り響くあの「ガガガ」という激しい音、一体内部で何が起きているのか気になったことはありませんか。

ただモーターが回転しているだけならあんな音はしませんし、あれほどの強い力で長いネジをグイグイと締め込むこともできないはずですよね。実はあの音とパワーの裏側には、物理学に基づいた非常に精巧な「打撃メカニズム」が隠されています。

逆に言えば、構造さえ理解してしまえば、プロのような繊細な力加減やトラブル回避が自然とできるようになるのです。

そこで今回は、普段は見ることのできないインパクトドライバーの内部構造について、誰にでもわかるように徹底的に解説していきます。なぜあんなにパワフルなのか、どうしてカムアウトしてしまうのか、その理由を一緒に紐解いていきましょう。

- インパクトドライバー内部の回転と打撃の仕組み

- ドリルドライバーとの構造的な違いと使い分け

- 仕組みを理解して「ネジ舐め」などの失敗を防ぐ方法

- 最新のブラシレスモーターや電子制御のメリット

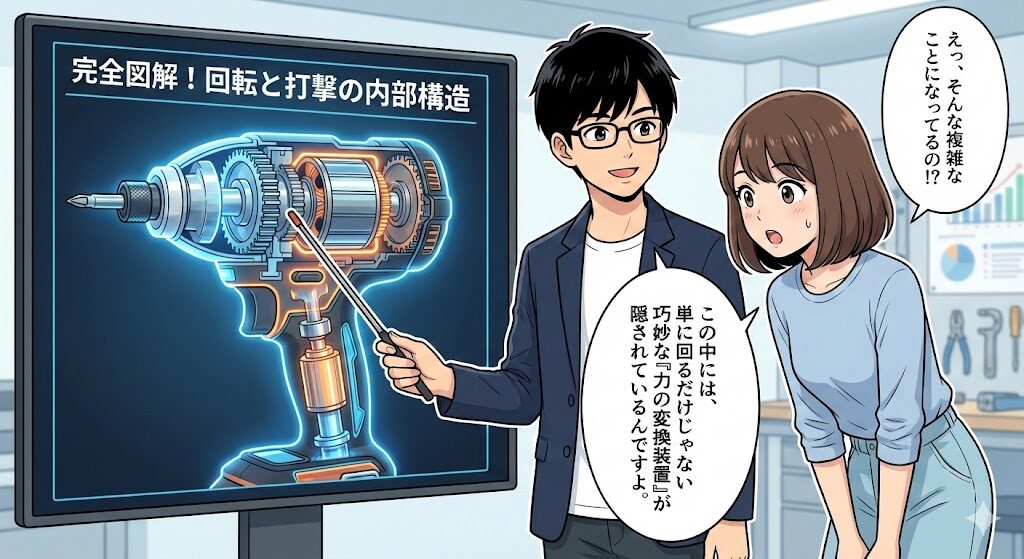

インパクトドライバーの仕組みを完全図解!回転と打撃の内部構造

インパクトドライバーがDIYやプロの現場で「最強」と呼ばれる理由は、その内部に隠された物理的なメカニズムにあります。単にモーターが回っているだけでなく、そこには非常に巧妙な力の変換装置が組み込まれているのです。

ここでは、普段は見ることのできない工具の心臓部、「回転と打撃」の仕組みを詳しく解説していきます。

インパクトドライバーとは?「回転+打撃」で強力に締める電動工具

インパクトドライバーの定義

インパクトドライバーとは、「回転力(トルク)」に「打撃力(インパクト)」を加えることで、通常のドライバーでは不可能な強力な締め付けを行う電動工具のこと。回転方向にハンマーで叩き続けることで、硬い木材や長いネジもスムーズに打ち込める仕組みを持っています。

インパクトドライバーの最大の特徴は、モーターの回転エネルギーを「衝撃力(インパクト)」に変換して対象物に伝える点にあります。イメージしやすくするために、少しアナログな例で考えてみましょう。

例えば、固くて錆びついたボルトをスパナで回そうとする時、皆さんはどうしますか?おそらく、手でじわじわ回そうとしてもびくともしないため、スパナの柄をハンマーで「ガン!ガン!」と叩いて衝撃を与えながら回そうとするのではないでしょうか。

インパクトドライバーが行っているのは、まさにこの「回転方向に叩く」という動作です。内部には強力なスプリングと重量のあるハンマーが組み込まれており、モーターの回転だけでは回しきれないような高い負荷がかかった瞬間、このハンマーが作動します。人の手や通常のドリルドライバーのような「静的な回転力」ではなく、瞬間的に極大化された「動的な打撃エネルギー」を断続的に加えることで、摩擦抵抗の大きい長いコーススレッドや、固着したボルトを強制的にねじ込むことができるのです。

最初はスムーズに回転してネジを食い込ませ、木材の節や硬い部分に当たって摩擦抵抗が増えてくると、自動的に「ダダダダッ」という打撃モードへ移行します。ユーザーはただトリガーを引いているだけで、状況に合わせて最適な締め付けトルクが出力される、非常に合理的なツールなのです。

「ガガガ」の正体!ハンマーとアンビルの打撃メカニズム

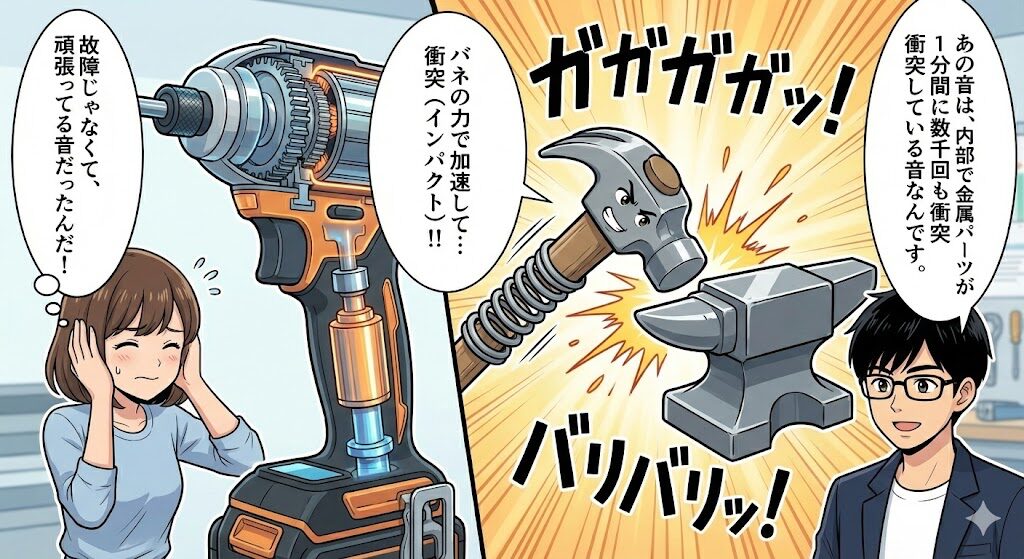

インパクトドライバーを使っていると聞こえる「ガガガ」や「バリバリ」という激しい音。これは決して故障や異常ではなく、工具内部で金属の塊同士が激しく衝突し、強力なトルクを生み出している証拠です。この音の発生源であり、インパクトドライバーの心臓部とも言えるのが、「ハンマー(打撃子)」と「アンビル(金床)」による打撃メカニズムです。

この機構は極めて精巧に設計されており、モーターの回転運動を効率的に打撃力へと変換しています。0.1秒という一瞬の世界で、以下のような物理現象が猛スピードで繰り返されています。

負荷が軽い締め始めの段階では、ハンマーの爪とアンビルの突起はしっかりと噛み合っており、一体となって回転します。この時は打撃音はせず、スムーズな回転運動のみが伝わります。

ネジが着座するなどして抵抗が増大すると、アンビルが回転を止めようとします。しかしモーターは回り続けようとするため、ハンマーは内部のV字溝(カム)の作用で、強力なスプリングを圧縮しながら後退し、回転エネルギーをバネの弾性エネルギーとして蓄えます。

ハンマーが特定の位置まで後退してアンビルの突起を乗り越えた瞬間、圧縮されていたスプリングが一気に解放されます。ハンマーはバネの復元力で前方へ弾き飛ばされると同時に、回転方向へも急加速します。

加速されたハンマーの爪が、半回転先にあるアンビルの突起に「ガツン!」と猛烈な勢いで激突します。この瞬間の運動エネルギーが強烈な回転トルクとしてビットに伝わります。

この「抵抗検知→後退(蓄積)→解放→打撃」というサイクルを、1分間に約3,000回〜4,000回という凄まじい速度で繰り返しているのが、あの連続した「ガガガガガ」という音の正体です。人間が金槌で叩くのとは桁違いの回数で衝撃を与え続けるため、硬い樫の木や分厚い鉄板であっても、ネジをぐいぐいと推進させることができるのです。

打撃構造によるメリット:反動が少ない

高トルクのドリルでビットがロックすると、その反作用でハンドルを持つ手首が強烈に捻られる危険があります。しかしインパクトドライバーの場合、力は回転方向への「衝撃」として細切れに伝えられるため、手首への持続的な反動が分散・軽減されます。これにより、プロの職人が一日中作業しても手首を痛めにくいという特性も備えているのです。

ドリルドライバーとの違いは「打撃機構」の有無

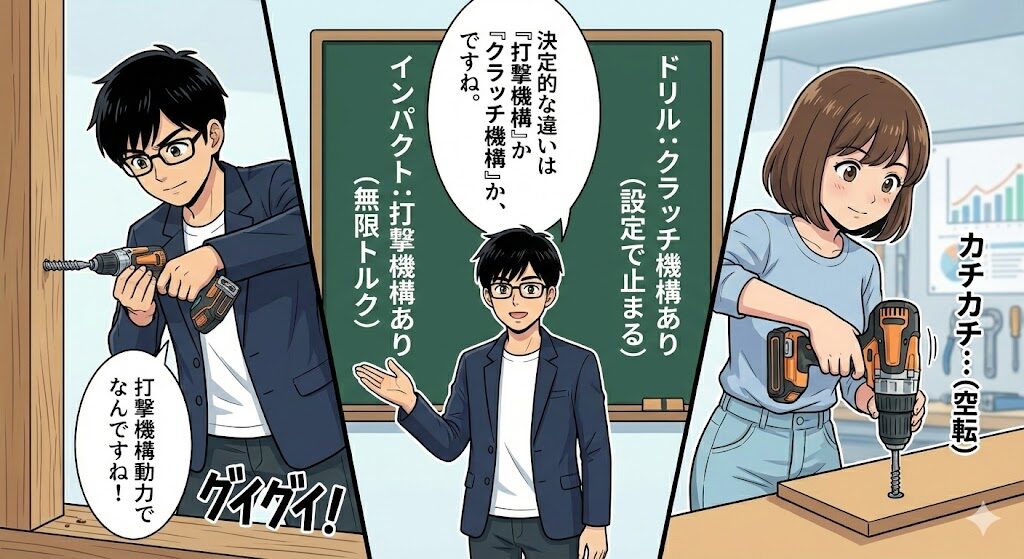

電動工具売り場で初心者が最も悩みやすいのが、「インパクトドライバー」と「ドリルドライバー」の違いです。外見はグリップの形やバッテリーの位置など非常によく似ていますが、内部構造と得意とする作業領域は明確に異なります。その決定的な違いは、これまで解説した「打撃機構(ハンマー&アンビル)」を持っているか、それとも「クラッチ機構」を持っているか、という点に尽きます。

それぞれの機能的な違いを、構造の視点から比較表で整理してみましょう。

| 項目 | インパクトドライバー | ドリルドライバー |

|---|---|---|

| 主要メカニズム | 打撃機構 (ハンマー&アンビル) | クラッチ機構 (カチカチと空転して止まる) |

| 力の伝え方 | ハンマーによる 断続的な「衝撃力」 | ギア減速による 連続的な「静的トルク」 |

| 得意な作業 | 長いコーススレッド締め 硬い木材への打ち込み 錆びたボルトの緩め | 組み立て家具のネジ締め 繊細で正確な穴あけ 割れやすい素材への施工 |

| 先端チャック | 6.35mm六角軸(スリーブ式) | 3爪チャック(丸軸・六角軸対応) |

| 騒音レベル | 大(90dB〜100dB前後) | 小(回転音のみ、クラッチ音は小) |

ドリルドライバーの核心:「クラッチ機構」

これは先端にある数字の書かれたリングを回すことで、「これ以上の負荷がかかったら空回りさせる」というトルクの上限値を物理的に設定できる機能です。設定値に達すると内部のギアが噛み合いを外し、「カチカチカチ」という音と共に回転が止まります。この機能のおかげで、柔らかい木材やプラスチック、石膏ボードなどに対して、ネジを深く締めすぎて素材を割ったり、ネジ頭をねじ切ったりする失敗を確実に防ぐことができます。

トリガーを引いている限り、どれだけ抵抗があってもハンマーで叩き続け、無理やりにでもネジをねじ込もうとします。この「リミッター解除」されたような無限のトルクこそがインパクトの最大の武器ですが、同時に「いつ止めるか」は完全にユーザーの指先の感覚に委ねられます。そのため、繊細な素材に対してはパワー過多となりやすく、初心者が扱うには多少の慣れが必要な点でもあります。

ブラシレスモーターと電子制御が変えた最新の仕組み

電動工具の世界において、ここ10年ほどで起きた最大の技術革新が「ブラシレスモーター」の採用と、それに伴う高度な「電子制御」の導入です。かつてのインパクトドライバーと最新機種では、外見は似ていても、内部の駆動システムは別物と言えるほど進化しています。

回転する整流子にカーボンの塊(ブラシ)を物理的に押し付け、接触させることで電流を切り替えて回転力を得ていました。この構造はシンプルですが、常に内部で摩擦が起きているため、発熱によるエネルギーロスが大きく、カーボンブラシが摩耗するため定期的な交換が必要でした。また、接点で電気火花(スパーク)が散るため、引火性のガスがある場所では使えないという制約もありました。

これに対し、現在の18Vや40Vmaxなどの上位モデルに搭載されているブラシレスモーターは、その名の通り物理的な接触点(ブラシ)を廃止しました。コイルへの通電タイミングを、内蔵されたマイクロコンピュータとインバータ回路が電子的に制御することでローターを回転させます。この構造変更によるメリットは計り知れません。

- 高効率・長寿命:摩擦抵抗がないため、電気エネルギーを回転力に変換する効率が飛躍的に向上しました。同じバッテリー容量でも作業量が大きく増え、モーターの寿命も半永久的に伸びています。

- コンパクト化:モーター内部にブラシを格納するスペースが不要になったため、ヘッド部分(全長)を極限まで短くすることが可能になりました。これにより、狭い場所での取り回しが劇的に良くなっています。

- インテリジェントな制御:ここが最大の違いです。マイコンが回転数や負荷を常に監視できるため、「ボルトが緩んだ瞬間に自動停止する」「締め始めはゆっくり回ってネジ倒れを防ぐ」といった、熟練職人の技を再現するような「モード切替」が可能になりました。

例えばマキタの「楽らくモード」などは、この電子制御技術の結晶です。もはやインパクトドライバーは単なる回転工具ではなく、コンピュータを搭載したロボットのような精密機器へと進化しているのです。

【実体験】仕組みを知らずに私がやらかした「ネジ舐め」失敗談

ここまで偉そうに解説してきましたが、正直に白状しますと、私もDIYを始めたばかりの頃はこの仕組みを全く理解しておらず、何度も失敗を繰り返してきました。

特に記憶に残っているのが、堅い木材(ハードウッド)でウッドデッキを作ろうとした時のことです。「インパクトならパワーがあるから、とにかく強く回せば入るだろう」と安易に考え、最初からトリガーを全開にして一気に打ち込もうとしました。

「ガガガッ!」という激しい音と共に、ドライバーの先端がネジの十字溝から外れ(これをカムアウトと言います)、高速回転するビットがドリルのようにネジの頭を削り取ってしまったのです。結果、ネジの溝は完全に潰れて丸い穴になり、抜くことも締めることもできない最悪の状態に…。結局、そのネジをペンチで無理やり回して外すのに1時間近く格闘することになりました。

今振り返れば、原因は明らかです。「インパクトは叩きながら回る」という構造を知っていれば、打撃の衝撃(振動)によってビットが浮き上がりやすくなることは容易に想像できたはずです。衝撃が加わる瞬間こそ、ビットをネジに押し付ける力を強めなければならなかったのです。

この痛い失敗から私は、インパクトドライバーを使う際は「ただトリガーを引く」のではなく、「打撃の反動を体で抑え込みながら回す」ことの重要性を学びました。構造を理解することは、単なる知識ではなく、実践的なスキルの向上に直結するのです。次は、そんな「カムアウト」を物理的に防ぐテクニックについて解説します。

インパクトドライバーの仕組みを理解して選ぶ!最適な機種と使いこなし術

ここまではインパクトドライバーの「内部」で起きている物理現象について解説してきました。

ここからは、その知識を実際の作業や道具選びにどう活かせばいいのか、実践的な「使いこなし術」へと落とし込んでいきましょう。

仕組みを知っているだけで、失敗が減り、作業効率が劇的に変わりますよ。

仕組みから学ぶ!「カムアウト」を防ぐトリガー操作のコツ

インパクトドライバーを使っていると、ビットがネジの溝から外れて「ガガガッ!」と空回りしてしまうこと、ありますよね。これを「カムアウト」と呼びます。実はこれ、単なる不注意や下手さのせいではなく、プラスネジとインパクトドライバーの仕組み上、どうしても発生してしまう物理現象なのです。

プラスネジ(フィリップス型)の十字溝は、ドライバーがスッと入りやすいように、わずかに斜め(テーパー)の角度がついています。回転トルクがかかると、その斜面の作用でビットを「溝の外へ押し出そうとする力(分力)」が発生します。インパクトドライバーの場合、強力な打撃が加わった瞬間、この押し出し力がパルス状に跳ね上がります。ユーザーが抑え込む力が一瞬でも負けると、ビットは溝から弾き飛ばされ、高速回転しながらネジ頭を破壊してしまうのです。

この構造的な「押し出す力」に対抗し、確実にネジを締めるためには、プロの職人たちが実践している「7:3の法則」を意識することが不可欠です。

【極意】押す力7割、回す力3割

初心者はつい「回すこと(トリガー操作)」に意識がいきがちですが、本当に重要なのは「押し付ける力」です。

- 押す力(7割):インパクトドライバーの背面(モーター後部)に掌を当て、全体重を乗せるつもりで、ビットをネジに対して垂直に強く押し付け続けます。これがカムアウトを防ぐ唯一の物理的な対抗策です。

- 回す力(3割):トリガー操作はあくまで補助です。特に締め始めは、指先だけで軽くトリガーを引き、ゆっくり回転させてネジを自立させます。ネジが安定して入っていってから回転数を上げましょう。

また、道具側での対策として「トーションビット」の使用も非常に有効です。ビットの中央部が細く加工されており、そこで衝撃を「ねじれ」として吸収することで、先端にかかるピーク負荷を和らげ、カムアウトやビット折れを防ぐ仕組みになっています。

詳しくは、実際に様々なトルク値で検証を行ったこちらの記事も参考にしてみてください。

電圧(18V/40V)とトルクの強さは内部構造でどう違う?

ホームセンターの売り場に行くと「18V」や「40Vmax(36V)」といった電圧の異なるモデルが並んでいますが、これは単なるパワーの違いだけではありません。電気的な特性の違いは、そのまま工具の「持久力」や「発熱」といった構造的な差に直結します。

電気の基本公式「電力(W)=電圧(V)×電流(A)」で考えると、その仕組み上のメリットが見えてきます。

- 18V機(現在の主流)

パワーと扱いやすさのバランスが優れており、ラインナップも最も豊富です。DIYから一般的なプロの現場まで幅広く対応しますが、極端な高負荷作業(太いボルト締めなど)を連続で行うと、必要なパワーを出すために大量の電流が流れ、モーターやバッテリーが発熱して保護回路が働き、停止してしまうことがあります。

- 40Vmax / 36V機(ハイパワー)

電圧を倍増させることで、同じ仕事量であれば電流を半分近くに抑えることができます。これにより「モーターや回路が熱くなりにくい」という構造的な強みが生まれます。長いコーチスクリューを何十本も連続で打ち込むような過酷な連続作業でも、熱ダレすることなくタフに動き続けてくれます。

さらに、最新の高電圧バッテリーシステムは、単に電気が強いだけではありません。バッテリーと工具本体、充電器がデジタル通信を行い、温度やセルバランスをリアルタイムで監視する「スマートシステム」が搭載されています。

これにより、過負荷になるギリギリ手前まで性能を絞り出す制御が可能になり、スペック上のトルク数値以上に「実際に使った時の粘り強さ」を体感できるはずです。

それぞれのシステムの詳細については、以下の公式ページも確認してみてください。

(出典:株式会社マキタ『40Vmaxシリーズ スマートシステム』)

仕組み上「穴あけ」や「コンクリート」作業は苦手?

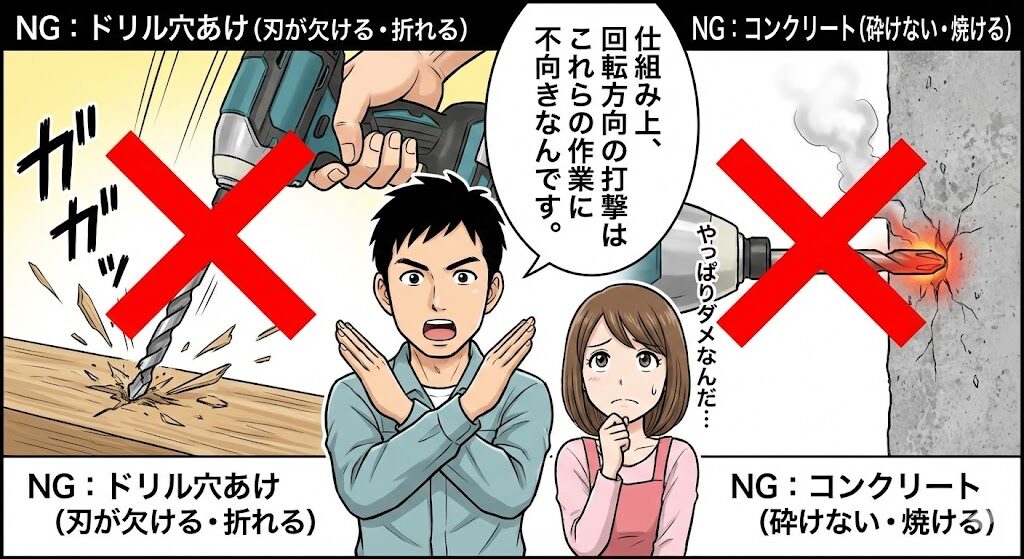

「インパクトドライバーで木や金属に穴あけはできますか?」という質問をよく頂きますが、結論から言うと「できるけれど、仕組み上最適ではないし、リスクがある」となります。

理由はシンプルで、インパクトドライバー特有の「回転方向の打撃」が、ドリル刃(ビット)という切削工具にとって非常に相性が悪いからです。

- 木工・鉄工穴あけ:ドリル刃は、刃先が連続的に素材を削り取ることで穴を開けるように設計されています。ここにインパクトの「ガガガ」という断続的な衝撃が加わると、スムーズな切削が阻害されるだけでなく、刃先(チップ)が欠けたり、食い込んだ瞬間のショックで細いドリルが折れたりする事故が多発します。

- コンクリート穴あけ:コンクリートに穴を開けるには、石を砕くために「縦方向(突きくずす方向)」の打撃が必要です(振動ドリルやハンマードリルの役割)。インパクトドライバーの打撃は「回転方向(横方向)」なので、いくら叩いてもコンクリートは砕けません。それどころか、摩擦熱ばかりが発生してビットの先端が赤熱し、焼き付いて使い物にならなくなってしまいます。

基本的には「穴あけはドリルドライバーの仕事」と割り切って使い分けたほうが、仕上がりも綺麗で道具も長持ちします。

打撃音がうるさい?仕組み上の騒音対策と静音モデル

インパクトドライバーを住宅街やマンションで使用する際の最大の悩み、それは「騒音」です。構造上、金属のハンマーが金属のアンビルを高速で叩いているので、90dB〜100dB(地下鉄の車内やガード下の騒音レベル)という大きな音がどうしても発生してしまいます。

公的機関のガイドラインでも、インパクトドライバーのような打撃工具は高騒音作業として注意喚起されています。

「近所迷惑が怖くて使えない…」という方のために開発されたのが、「オイルパルス(ソフトインパクト)」という全く異なる仕組みを持つ機種です。

これは、騒音源である金属ハンマーの代わりに「油圧室(オイルユニット)」を搭載しています。オイルの膨張と収縮による圧力変動を利用して回転力を生み出すため、金属同士が直接ぶつかる音がしません。

打撃音が「ガガガ!」という甲高い金属音から、「キュイーン、プシュ」という低い流体音に変わり、騒音レベルが70dB台(掃除機や普通の会話レベル)まで劇的に下がります。

ただし、構造が複雑になるため価格が高く、瞬間的な最大トルクは金属打撃式に比べて控えめになる傾向があります。それでも、リフォーム現場や賃貸DIYにおいて、この静音性は代えがたいメリットとなります。

各メーカーから静音モデルが発売されていますので、音が気になる方はチェックしてみてください。

HiKOKI コードレス静音インパクトドライバ WHP18DA

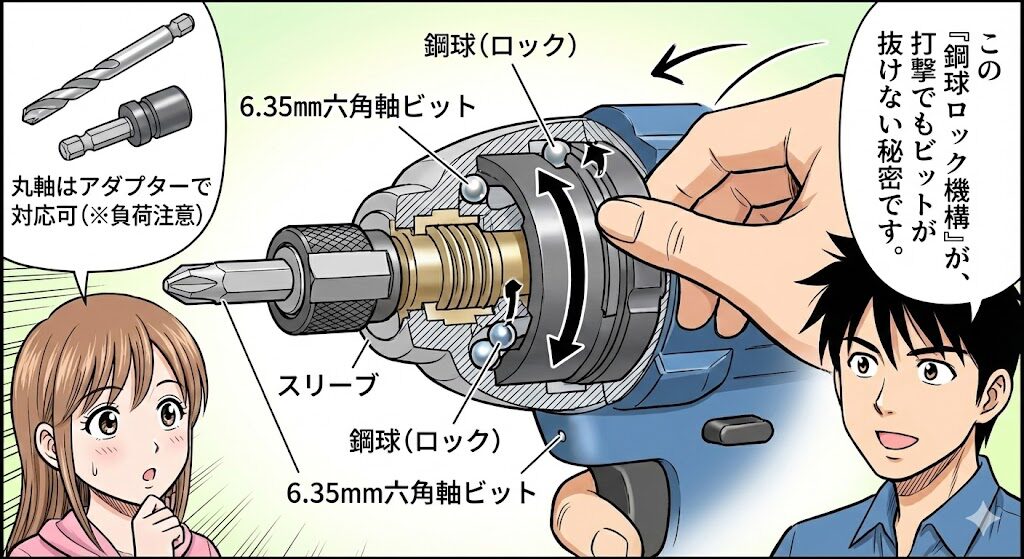

六角軸ビットしか使えない?チャックとスリーブの保持構造

インパクトドライバーの先端取り付け部(チャック)は、ドリルドライバーの「3爪チャック」とは異なり、「6.35mm六角軸」専用のスリーブ構造になっています。そのため、丸い軸のドリル刃などはそのままでは装着できません。

チャックの内部構造

このチャック内部には小さな鋼球(ボールベアリング)とスプリングが入っており、スリーブを操作することでビットの「くびれ部分」に鋼球が入り込み、ロックする構造になっています。この仕組みのおかげで、強烈な打撃や振動が加わってもビットが抜け落ちることなく、安全に作業ができるのです。

「どうしても手持ちの丸軸ドリルを使いたい」という場合は、「ドリルチャックアダプター」という変換パーツを噛ませることで解決できます。

ただし、先ほど触れたように穴あけ作業はインパクトの得意分野ではないため、アダプターを使う場合も無理な負荷はかけないよう注意しましょう。

インパクトドライバーの仕組みに関するよくあるQ&A

最後に、仕組みを知っていれば納得できる「よくある疑問」にお答えします。

- Q. インパクトドライバーの内部から火花が見えるのですが故障ですか?

A. モーターの種類によります。 旧型の「ブラシ付きモーター」を使っている場合、それは正常な反応です。内部のカーボンブラシと整流子が高速で接触・離反を繰り返す際、物理的に電気火花(スパーク)が発生します。通気口から青白い光が見えたり、独特の焦げ臭いにおいがするのは構造上の仕様です。 逆に、最新の「ブラシレスモーター」搭載機なのに火花が見える場合は、内部回路のショートや異物混入などが疑われるため、直ちに使用を中止してください。 故障かな?と思った時の症状別・修理ガイドはこちら

- Q. ビットを差すと少しグラグラ揺れます。不良品ですか?

A. インパクト特有の仕様(遊び)です。 これを「ビットの振れ」と言います。インパクトドライバーは回転方向に激しい衝撃を受けるため、あえて接続部にわずかな「遊び(隙間)」を作って衝撃を逃がす構造になっています。もしドリルドライバーのようにガチガチに固定してしまうと、衝撃の逃げ場がなくなり、メカニズムやビットが破損する原因になるからです。 最近ではマキタの「ゼロブレ」技術のように、軸受部にダブルボールベアリングを採用することで、この揺れを極限まで抑えたモデルも登場しています。

まとめ:インパクトドライバーの仕組みを知ればDIYはもっと上手くなる

今回は、普段あまり意識することのないインパクトドライバーの「中身」について解説してきました。

「なぜあんなに大きな音がするのか」「なぜネジ頭を舐めてしまうのか」。その理由が「回転+打撃」という物理的なメカニズムにあることがお分かりいただけたかと思います。

- 強力なパワーの源は、ハンマーとアンビルの衝突エネルギー。

- 打撃があるからこそ、しっかり押し付けないとカムアウトする。

- 穴あけが苦手なのは、打撃の方向が違うから。

この理屈さえ頭に入れておけば、もう「ガガガッ!」という音にビクビクする必要はありません。道具のクセを理解してあげることで、あなたのDIYスキルは確実にワンランクアップします。

ぜひ今度インパクトドライバーを握る時は、内部で頑張っているハンマーの動きをイメージしながら、トリガーを引いてみてくださいね。