サンポールを使った錆取りの方法に興味があっても、正しい手順が分からず不安に感じていませんか?特に、バイクのタンクのような大切なパーツへの使用や、最適な時間と希釈のバランス、そして何より失敗して変色させてしまうリスクは避けたいものです。

この記事では、サンポール原液の放置やトイレ以外で使う危険性、メッキのコーティング剥がれる問題、そしてアルミやステンレスが溶ける理由まで、検索ユーザーが抱えるあらゆる疑問に答えます。さらに、錆取り後の必須作業である中和と後処理の方法、使用後の処理と捨て方、代わりとしてクエン酸は有効なのかまで、専門的な視点から徹底的に解説します。

- サンポールの正しい希釈濃度と放置時間の目安

- 錆取り後の必須作業である中和と防錆の手順

- サンポールが使えない素材とその化学的な理由

- 安全な廃液の処理方法と知っておくべき危険性

錆取りサンポールの正しい錆び取りの方法と手順

- 失敗しないサンポールの時間と希釈の目安

- バイクのタンクで実践する際の手順

- 最重要!錆取り後の中和と後処理

- 使用後のサンポールの処理と正しい捨て方

- 代わりはクエン酸でも良い?効果を比較

失敗しないサンポールの時間と希釈の目安

サンポールを使った錆取りを成功させる上で、最も重要なのが「希釈濃度」と「放置時間」の緻密な管理です。結論から言うと、多くのDIY実践者や専門家の間で推奨される希釈濃度は5倍から10倍の範囲であり、放置時間は錆の状態を数分おきに直接確認しながら判断するのが絶対的な鉄則となります。

なぜなら、サンポールの主成分である塩酸(HCl)は、赤錆(酸化鉄: Fe₂O₃)と化学反応を起こし、水に溶けやすい塩化鉄(FeCl₃)に変えることで錆を落としますが、同時に母材である鉄(Fe)そのものとも反応し、水素ガスを発生させながら溶解させてしまうからです。この「母材への攻撃」をいかにコントロールするかが、希釈と時間管理の核心なのです。

状況別・希釈と時間の目安

軽度の錆(表面が薄らと赤茶色になっている程度)

濃度:10倍希釈(サンポール1:水9)

時間:5分~15分程度

反応が非常に穏やかなため、初めての方や、過剰な反応による変色を避けたい場合に最適です。まずはこの濃度から試すのが最も安全なアプローチです。

中程度の錆(表面にザラザラとした凹凸がある)

濃度:5倍希釈(サンポール1:水4)

時間:30分~数時間

錆を分解する十分な効果と、母材へのダメージの抑制を両立させた、最もバランスの取れた標準的な濃度です。30分に一度程度、ブラシで軽くこすることで反応が促進され、作業時間を短縮できます。

重度の錆(厚い層になっている、固着している)

濃度:3倍希釈(サンポール1:水2)

時間:数時間~半日

反応が速く強力な分、母材への攻撃性も格段に高まります。放置しすぎると部品が痩せたり、穴が開いたりするリスクがあるため、こまめな状態確認が不可欠です。

温度が反応速度を左右する

化学反応は一般的に温度に比例して活発になります。サンポールでの錆取りも例外ではなく、特に気温が10℃を下回るような冬場は反応が著しく遅くなります。このような場合は、40℃程度のぬるま湯で希釈する「加温」というテクニックが非常に有効です。これにより分子運動が活発化し、夏場に近い反応速度を得られます。ただし、60℃を超えるような熱湯は反応が急激に進みすぎて危険なため、絶対に使用しないでください。

終了のサインを見極める

作業中は、錆が落ちてきれいな金属の地肌が見え始めた箇所から、細かい気泡(水素ガス)が盛んに発生し始めます。これは、酸が母材の鉄と本格的に反応し始めたサインです。この状態になったら、錆の除去が完了しているか最終確認し、完了していれば速やかに溶液から引き上げるべきタイミングと判断できます。

メーカーであるKINCHO(大日本除蟲菊株式会社)の公式サイトでも、サンポールは塩酸を9.5%含む酸性の洗浄剤と明記されており、その強力な作用を理解した上での慎重な取り扱いが求められます。

バイクのタンクで実践する際の手順

バイクのガソリンタンク内部に発生した錆は、燃料フィルターやキャブレターを詰まらせ、エンジンの不調や始動困難といったトラブルの元凶となります。サンポールはこのタンク錆取りに非常に有効な手段ですが、手順を一つでも誤るとタンクに穴を開けたり、貴重な塗装を傷めたりするリスクを伴います。安全かつ確実に作業を完了させるためには、周到な準備と丁寧な作業が不可欠です。

作業の成否を分ける核心は、「①徹底した準備」「②適切な錆取り作業」「③迅速かつ完璧な後処理」の3つのフェーズに集約されます。

ステップ1:徹底した準備(作業の9割を決める最重要工程)

作業を始める前に、必要な道具をすべて揃え、タンクの状態を正確に把握することが成功の鍵です。

必須の道具リスト

- サンポール(タンク容量に応じて1〜2本)

- 耐油・耐酸性のゴム手袋、保護メガネ

- 中和用の重曹(炭酸水素ナトリウム)を最低500g以上

- 40℃程度のぬるま湯(大量に)

- ガソリン携行缶(消防法適合品)

- 燃料コックやセンサーの穴を塞ぐためのゴム栓や蓋

- タンク内部を洗浄するための中性洗剤(食器用洗剤で可)

- 最終防錆剤(KURE 6-66や専用タンクコーティング剤)

まず、ガソリンを完全に抜き、携行缶に安全に保管します。総務省消防庁もガソリンの危険性について注意喚起しており、作業は必ず火気のない、換気の良い場所で行ってください。次に、燃料コック、燃料センサー、キャップなどをすべて取り外します。これらの部品にサンポールが付着すると、ゴムや樹脂、真鍮部品が侵されるためです。そして、懐中電灯でタンク内部をよく観察し、すでに穴(ピンホール)が開いていないか確認します。もし穴が開いている場合、サンポール処理で穴が拡大する可能性が高いため、作業を中止し、専門業者に修理を依頼すべきです。

ステップ2:内部洗浄とサンポール投入

タンク内に中性洗剤とぬるま湯を入れ、キャップ穴などをしっかり塞いでから、上下左右に激しく振って内部の油分や大きなゴミを洗い流します。泡が出なくなるまで徹底的にすすいだ後、5倍~10倍に希釈したサンポールをタンク一杯に注ぎます。ここでも40℃程度のぬるま湯を使うと効果的です。

放置時間は錆の程度によりますが、2時間~半日ほどが目安です。1~2時間おきにタンクの向きを変え、内部全体にサンポールがまんべんなく当たるようにしてください。時々キャップを少し開けて「プシュッ」と内部の圧力を逃がすことも重要です(火気厳禁)。

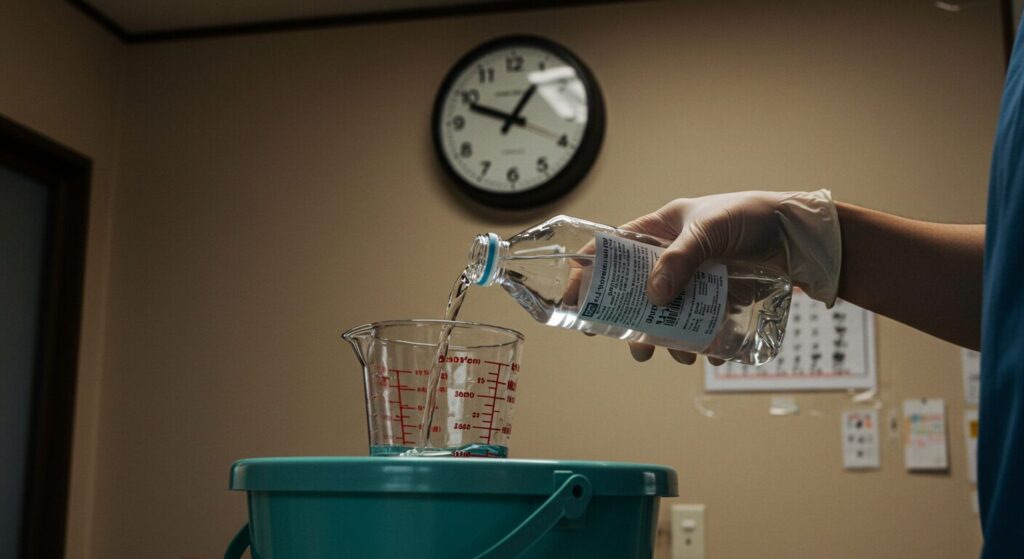

ステップ3:中和・すすぎ・乾燥(時間との勝負)

内部の錆が落ち、銀色の地金が見えたことを確認したら、ここからは時間との勝負です。サンポール液を完全に排出し、水ですすぐ前に、すぐに飽和状態の重曹水をタンクの半分ほど入れて激しく振り、内部の酸を10~15分かけて完全に中和させます。中和剤を排出した後、今度は内部が完全にきれいになるまで、何度も何度もぬるま湯で徹底的にすすぎます。

最後の仕上げは完全乾燥です。ヒートガンや家庭用ドライヤーの温風をタンク内部に30分以上送り込み、内部に一滴も水分が残らない状態にします。この乾燥が不十分だと、数時間で新たな錆(フラッシュラスト)が発生してしまいます。

乾燥後の防錆処理を忘れずに

乾燥後は、すぐに少量のガソリンを満タンまで入れるか、花咲かGのような市販の専用タンクコーティング剤を使用して内部に強力な防錆皮膜を形成させることが、長期的な錆の再発を防ぐために不可欠です。

最重要!錆取り後の中和と後処理

サンポールによる錆取り作業は、錆が綺麗に落ちた瞬間に終わりではありません。むしろ、錆取り後の「中和」と「防錆」という後処理こそが、その部品のその後の寿命を決定づける最も重要な工程です。この後処理を省略したり、不十分なまま終えたりすると、清浄で活性化した金属表面が空気中の酸素と急速に反応し、数時間で錆が再発する「フラッシュラスト」という現象を引き起こし、すべての努力が無駄になってしまいます。

結論として、酸性であるサンポールを使った後は、必ずアルカリ性の液体で化学的に中和する必要があります。水で洗い流すだけでは、目に見えない金属の微細な凹凸に残った酸の成分を完全に取り除くことはできず、これが新たな錆の発生を促進する「呼び水」となってしまうからです。

中和の具体的な手順

最も手軽で安全、かつコストパフォーマンスに優れた中和剤は「重曹(炭酸水素ナトリウム)」です。薬局や100円ショップで簡単に入手できます。

- プラスチック製のバケツに40℃程度のぬるま湯を用意し、重曹を「これ以上溶けない」と感じるくらい(飽和状態)までたっぷりと溶かします。(目安:お湯1Lに対して大さじ3~5杯)

- サンポール液から取り出した部品を、水で洗わずに直接この重曹水溶液に投入します。

- 部品を投入すると、表面からシュワシュワと二酸化炭素の泡が出ることがあります。これは酸とアルカリが正常に中和反応している証拠なので、慌てる必要はありません。

- 最低でも10分から15分程度は浸け置きし、金属の細部に残った酸まで完全に中和させます。

- 中和が終わったら、部品を取り出し、今度は大量のきれいな流水で、表面に残った重曹成分や反応生成物を徹底的に洗い流します。

マジックリンなどの家庭用アルカリ性洗剤も強力な中和剤として使用できます。脱脂洗浄も同時に行えるメリットがありますが、界面活性剤などの成分が残らないよう、重曹を使った場合よりもさらに念入りなすすぎが必要です。

中和後の最終防錆処理

中和とすすぎが終わったら、エアブローやドライヤーを使い、一刻も早く、そして完全に水分を除去します。水分が少しでも残っていると、そこが新たな錆の起点になってしまいます。

完全に乾燥させた後、金属表面はまだ無防備な状態です。用途に応じて、速やかに適切な防錆処理を施しましょう。

- 塗装する場合: シリコンオフなどで完全に脱脂した後、エポキシ系などの強力な防錆プライマー(錆止め塗料)を塗布します。

- 塗装しない可動部など: KURE 5-56のような浸透潤滑剤を塗布するか、より持続性の高いグリスやエンジンオイルでしっかりとした油膜を形成させます。

使用後のサンポールの処理と正しい捨て方

サンポールを使用した後の廃液は、主成分である塩酸を含んだ紛れもない「酸性」の液体です。これを中和処理せずにそのまま排水溝に流すことは、コンクリート製の下水管や、家庭用の浄化槽に深刻なダメージを与え、河川の生態系にも悪影響を及ぼすため、絶対に行ってはいけません。適切な処理を行い、安全に廃棄することが、責任あるDIYの実践者としての最低限のマナーです。

家庭でできる最も安全で一般的な方法は、安価で手に入りやすい重曹(炭酸水素ナトリウム)を使って廃液を中和し、pH(ペーハー)を中性に近づけてから、大量の水で十分に希釈しながら排水溝に流すことです。

安全な廃液処理の4ステップ

ステップ1:安全な場所と装備の確保

作業は必ず屋外などの換気の良い場所で行います。中和反応時に廃液が発泡してはねる可能性があるため、ゴム手袋と保護メガネは必須です。廃液を安全に処理できる、容量に余裕のある大きめのプラスチック製バケツを用意してください。

ステップ2:中和剤の慎重な投入

大きめのバケツに廃液を移し、そこに重曹をスプーンなどで少しずつ、ゆっくりと加えていきます。一気に大量に投入すると、二酸化炭素ガスが激しく発生して廃液がバケツから溢れ出す危険があります。必ず「少量入れて、泡が収まるのを待つ」というプロセスを繰り返してください。泡が出なくなったら、中和が完了した合図です。

「混ぜるな危険」の徹底遵守

サンポールは酸性の製品です。メーカーも注意喚起している通り、キッチンハイターやカビキラーといった「塩素系」の製品と絶対に混ぜてはいけません。中央労働災害防止協会も指摘する通り、有毒な塩素ガスが発生し、吸い込むと死に至る可能性がある非常に危険な事態を引き起こします。廃液処理の際も、周囲に塩素系製品がないことを必ず確認してください。

ステップ3:pHの確認(任意ですが推奨)

より確実を期すなら、ホームセンターやネット通販で入手できるリトマス試験紙やpH試験紙で、液体が中性(pH7付近)になっているか確認すると万全です。

ステップ4:大量の水での希釈と廃棄

中和が完了した液体を、水道から大量の水を流しながら少しずつ排水溝に捨てます。最終的に大量の水で希釈することが、配管や環境への影響を最小限に抑えるための最後の安全策です。

代わりはクエン酸でも良い?効果を比較

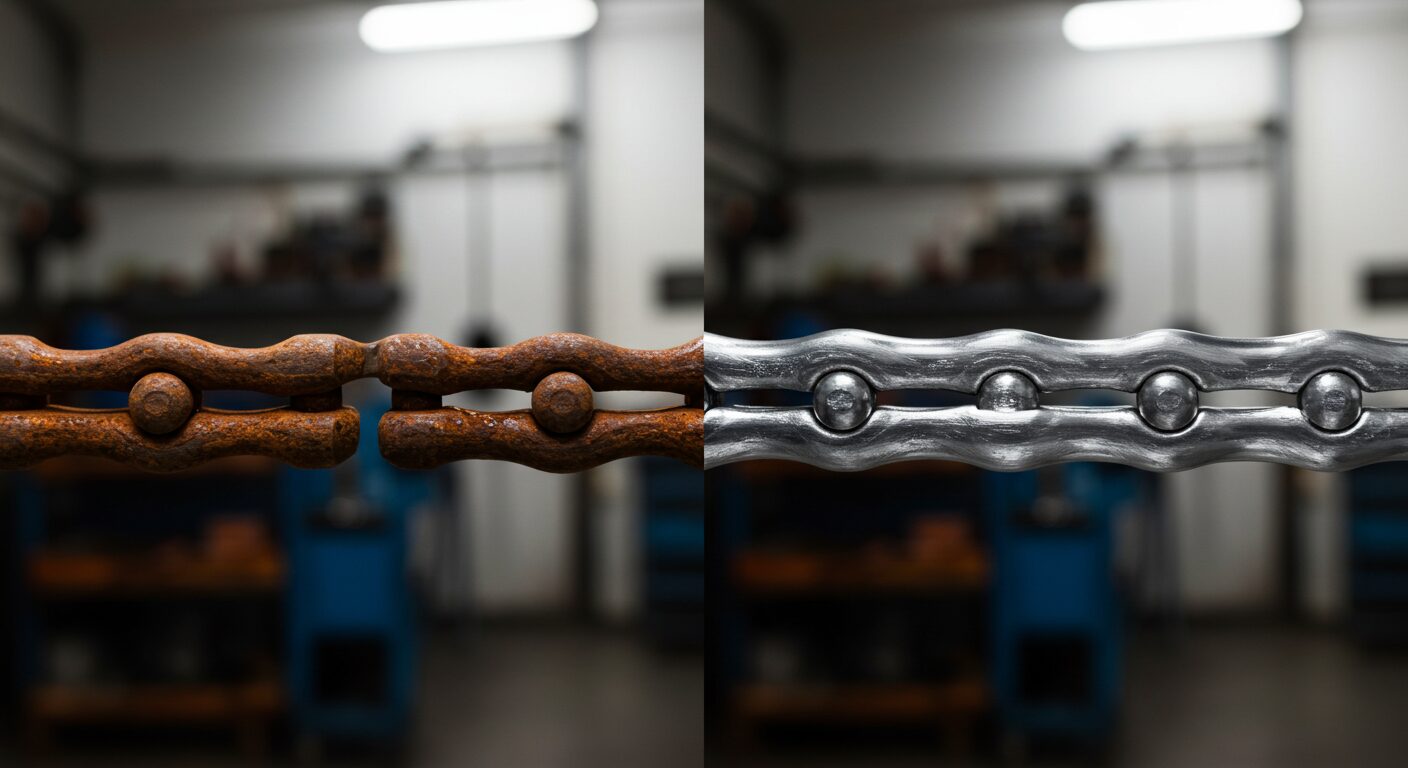

錆取りの方法を調べると、サンポールの他に「クエン酸」や「お酢」といった家庭にあるものも候補に挙がります。これらはすべて「酸」の力で錆(酸化鉄)を溶かすという点では共通していますが、その性質は全く異なります。結論として、安全性と手軽さを最優先するならクエン酸、速さと絶対的なパワーを求めるならサンポールとなり、錆の状態や作業環境によって賢く使い分けるのが正解です。

この性能差は、サンポールが強力な「無機酸(塩酸)」であるのに対し、クエン酸やお酢が穏やかな「有機酸」であるという化学的な分類の違いに由来します。

| 項目 | サンポール(塩酸) | クエン酸 | お酢(酢酸) |

|---|---|---|---|

| 酸の分類 | 無機酸(強酸) | 有機酸(弱酸) | 有機酸(弱酸) |

| 錆取り速度 | 非常に速い(数分~数時間) | 遅い(数時間~数日) | 非常に遅い(半日~数日) |

| 母材への影響 | 非常に大きい(溶解・変質リスク大) | 小さい(比較的安全) | 比較的低い |

| 安全性 | 低い(要換気・保護具が必須) | 高い(食品添加物レベル) | 高い(食品レベル) |

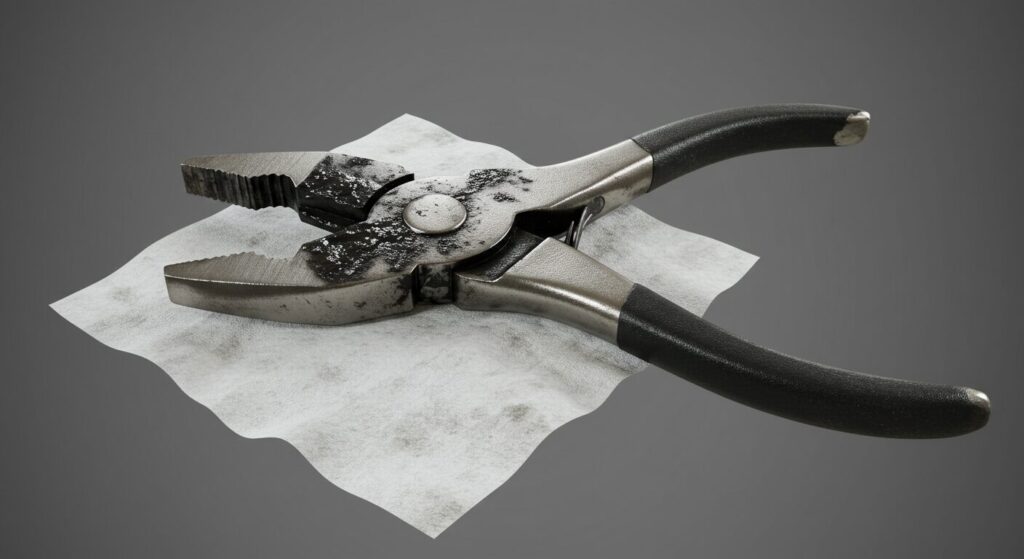

| 最適な用途 | バイクのタンク、厚い鉄板の重度の錆 | 工具、自転車パーツなどの中程度の錆 | ごく軽いもらい錆の応急処置 |

クエン酸のメリットと効果的な使い方

クエン酸の最大のメリットは、食品添加物としても使用されるほどの圧倒的な安全性です。皮膚への刺激が少なく、有毒なガスも発生しないため、室内での作業にも適しています。使い方は非常に簡単で、40℃~60℃のお湯1リットルに対し、クエン酸を大さじ2~3杯溶かした溶液に対象物を浸け置きするだけです。温度を上げることで、穏やかな酸でも化学反応を活性化させ、錆取り効果を高めることができます。

DIY初心者の方や、そこまでひどくない錆に対しては、まずクエン酸での錆取りを試してみることを強くおすすめします。クエン酸で落ちない頑固な錆に対してのみ、そのリスクと正しい手順を十分に理解した上でサンポールを検討するというステップを踏むことが、失敗を防ぐ最も安全で賢明なアプローチと言えるでしょう。

錆取りサンポールで失敗しないための錆び取りの方法

- サンポール原液を放置する危険性とは

- アルミ・ステンレスは溶けるので使用厳禁

- メッキのコーティング剥がれる原因と対策

- 失敗による変色を防ぐための注意点

- トイレ以外で使う際の危険性を知る

サンポール原液を放置する危険性とは

サンポールを原液のまま錆取りに使用し、あまつさえ長時間放置する行為は、「錆を落とす」という目的を通り越し、「母材そのものを破壊する」結果に直結する極めて危険な行為です。「濃い方がよく落ちるだろう」という安易な考えで希釈という一手間を惜しむと、大切な部品を二度と使えない状態にしてしまう可能性があります。

原液使用の最大のリスクは、化学反応の暴走による母材へのコントロール不能な攻撃です。希釈した場合と比較して、錆だけでなく鉄そのものを溶かすスピードが飛躍的に上がり、以下のような深刻かつ不可逆的な問題を引き起こします。

原液放置が引き起こす3つの破壊現象

1. 部品の痩せ・致命的な寸法変化

金属の表面が想定をはるかに超える速度で溶解するため、部品全体の厚みが減少(痩せる)し、寸法が狂ってしまいます。特に、ベアリングがはまる部分やエンジン内部の部品など、ミクロン単位の精度が求められる箇所では、わずかな寸法の変化でもガタつきや機能不全の致命的な原因となります。

2. 穴あき(ピンホール)の発生と貫通

もともと錆によって薄くなっていた箇所や、目には見えないほどの微細な穴(ピンホール)は、原液の強力な腐食作用に耐えきれず、短時間で完全に貫通してしまいます。特にバイクのガソリンタンクなどでこれを起こしてしまうと、溶接による高額な修理が必要になるか、最悪の場合はタンク交換となり、多大な費用と手間が発生します。

3. 水素脆化(すいそぜいか)による突然の破断リスク

酸と鉄の激しい反応で発生した水素の一部が金属の結晶構造の内部に侵入し、素材本来の「粘り強さ(靭性)」を著しく低下させ、ガラスのようにもろくする「水素脆化」という現象を引き起こすリスクが高まります。これにより、特に焼き入れされたボルトやスプリングなどの高強度部品が、ある日突然、何の前触れもなく低い負荷でポキっと折れてしまう可能性があり、重大な事故につながりかねません。

加えて、反応が激しくなることで、可燃性の水素ガスや人体に有毒な塩化水素の蒸気が大量に発生し、密閉空間での作業は火災や深刻な健康被害のリスクも増大します。サンポールによる錆取りは、必ず適切な濃度に希釈し、常に部品の状態を監視しながら行うのが大原則です。

アルミ・ステンレスは溶けるので使用厳禁

サンポールは鉄の錆(酸化鉄)に対しては絶大な効果を発揮しますが、その万能薬のようなイメージで、アルミニウムやステンレスといった他の金属に使用することは絶対的な禁忌です。これらの金属にサンポールを使用すると、錆を落とすどころか、素材そのものを激しく腐食させ、二度と元には戻らない深刻なダメージを与えてしまいます。

その理由は、サンポールの主成分である塩酸が、これらの金属の性質と極めて相性が悪いからです。

アルミニウムへの影響:激しい溶解反応

アルミニウムは、周期表を見ても分かる通り、鉄よりもはるかに反応性が高い(イオン化傾向が大きい)金属です。そのため、塩酸に触れると「2Al + 6HCl → 2AlCl₃ + 3H₂↑」という化学式で示されるように、激しく反応して多量の水素ガスを発生させながら、あっという間に溶解してしまいます。美しいアルマイト処理の光沢は一瞬で失われ、表面は白く粉を吹いたように、あるいは黒くザラザラに変質します。ラジエーターのフィンやキャブレターのような薄い部品であれば、数分で穴が開いたり崩れたりする危険があります。

バイクや自動車では、エンジンブロック、キャブレター、ホイール、スイングアーム、ラジエーターなど、軽量化のために多くの重要部品にアルミが使われています。これらの部品には絶対に使用しないでください。

ステンレスへの影響:不動態皮膜の破壊と孔食

ステンレスが錆びにくいのは、含有されるクロム(Cr)が空気中の酸素と結合し、表面に「不動態皮膜」という非常に薄く強固なバリアを自己生成するためです。しかし、塩酸に含まれる塩素イオン(Cl⁻)は、この不動態皮膜をピンポイントで破壊する性質を持っています。皮膜が破壊された箇所から腐食が始まり、「孔食(こうしょく)」または「ピッティング」と呼ばれる、針で刺したような鋭く深い穴が開いて内部へと錆が進行します。表面の光沢が失われるだけでなく、応力集中により部品の強度が著しく低下する、非常に厄介な腐食形態です。

素材が不明な場合は磁石でチェック!

もし素材が鉄かどうか分からない場合は、磁石を当ててみてください。鉄なら磁石が強くくっつきますが、アルミニウムや、マフラーなどに使われる一般的なオーステナイト系ステンレス(SUS304など)はくっつきません。これは素材を誤認するリスクを避けるための簡単で有効なテストです。

メッキのコーティング剥がれる原因と対策

バイクや自動車のカスタムパーツを象徴する光り輝くメッキパーツの錆は、見た目を大きく損なう悩みの種です。しかし、この錆を安易にサンポールで落とそうとするのは、輝きを永久に失うリスクを伴う非常に危険な行為です。メッキのコーティングが剥がれる主な原因は、サンポールの強力な酸が、錆だけでなく、その下にあるデリケートなメッキ層そのものを無差別に溶かしてしまうからです。

一般的に、美しい装飾クロームメッキは、鉄の素地の上に「①銅メッキ」「②ニッケルメッキ」「③クロームメッキ」という多層構造になっています。私たちが目にする美しい輝きは、厚さわずか0.5ミクロン(0.0005mm)程度の極めて薄い③クローム層によるものです。メッキに発生する点錆は、このクローム層にできた目に見えない傷から水分が侵入し、その下にある②ニッケル層が腐食することで発生します。

サンポールは、この錆(ニッケルの腐食物)と、その周囲のまだ健全なニッケル層や、さらに下地の銅層まで溶かしてしまいます。その結果、素地とメッキ層の密着力が失われ、メッキが水ぶくれのようにプクッと浮き上がったり、パリパリと広範囲に剥がれたりするのです。

どうしても試す場合の超ハイリスクな方法(非推奨)

交換部品が廃盤で手に入らず、自己責任で試す場合の最後の手段としては、以下の対策が考えられますが、基本的には推奨できません。

- 極限までの希釈: 最低でも10倍、できれば20倍程度に極めて薄く希釈します。

- 「浸漬」ではなく「塗布」: 綿棒の先に希釈液を少量付け、錆びている点錆の中心だけにピンポイントで塗布します。

- 秒単位の時間管理: 10~30秒塗布したら、すぐに乾いたウエスで完全に拭き取ります。これを根気よく繰り返します。

- 即時の中和: 作業後はすぐに重曹水を染み込ませたウエスで拭き上げ、酸の反応を完全に停止させます。

メッキパーツの安全な錆取り方法

サンポールという劇薬に頼る前に、以下の安全な方法を試すのが定石であり、賢明な選択です。

- メッキ専用の錆取り剤・クリーナー: 最も安全で確実です。研磨剤と化学的な作用を組み合わせ、メッキ層へのダメージを最小限に抑えながら錆を除去するように設計されています。

- 極細スチールウール(#0000番): 「ボンスター」などの商品名で知られます。CRC 5-56などの潤滑剤を併用し、力を入れずに優しくこすることで、傷を最小限に錆をからめ取ることができます。

失敗による変色を防ぐための注意点

サンポールを使った錆取りでよくある失敗例が、金属表面の「変色」です。錆は確かに落ちたものの、表面全体が黒ずんだり、不均一なシミ模様になったりして、かえって見栄えが悪くなってしまうケースが後を絶ちません。この変色を防ぐためには、その化学的な原因を理解し、それを避けるための適切な対策を講じることが重要です。

変色の主な原因は、サンポールの濃度が高すぎる、あるいは放置時間が長すぎることによる、母材への過剰な化学反応(オーバーエッチング)です。酸が鉄と過剰に反応することで、金属表面に人間の目には見えないレベルの微細な凹凸が形成されます。この凹凸が光を乱反射させることで、私たちの目には表面が黒ずんだように見えます。また、反応の過程で生成された化合物が表面に固着し、シミの原因となることもあります。

変色を防ぎ、金属本来の輝きを保つための3つの鉄則

1. 「急がば回れ」の希釈濃度

前述の通り、5倍から10倍の希釈が基本ですが、特に最終的な仕上がりの美しさを重視する部品(外装パーツなど)では、10倍以上の薄い濃度から慎重に試すのが安全策です。反応速度は遅くなりますが、その分、母材への攻撃が穏やかになり、変色のリスクを大幅に低減できます。

2. 「放置」ではなく「観察」する姿勢

「タイマーをセットして30分放置」といったマニュアル的な作業は最も危険です。サンポールでの錆取りは、数分おきに部品を取り出して錆の落ち具合を直接目で確認する「対話型」の作業と心得てください。錆が落ち、金属の地肌が見え始めた瞬間が、作業を終了すべき最適なタイミングです。それ以上続けることは、母材を侵食し変色させるリスクを高めるだけの行為です。

3. 間髪を入れない迅速な後処理

錆取り作業が完了したにもかかわらず、部品を空気中に放置したり、中和や洗浄が不十分だったりすると、表面に残った微量の酸や、空気中の酸素と反応した生成物が原因で変色やシミが発生します。錆取り作業が完了したら、思考を切り替え、一連の流れ作業として間髪を入れずに重曹水での中和、そして大量の水での洗浄というプロセスに移行してください。

一度変色すると元に戻すのは極めて困難

化学反応によって一度変質し黒ずんでしまった表面を、元の美しい金属光沢に戻すのは非常に困難です。物理的にコンパウンドやサンドペーパーで表面を一層削り取るしかなく、部品の寸法や形状が変わってしまうリスクも伴います。「変色させないための予防」が何よりも重要です。

トイレ以外で使う際の危険性を知る

サンポールは本来、トイレの陶器に固着した尿石(アルカリ性の汚れ)などを、その強力な酸の力で溶かして除去するための「酸性洗浄剤」です。これをトイレ以外の場所、特に錆取りという目的で使用する際には、製品が本来想定していない様々なリスクが伴うことを十分に理解し、万全の安全対策を講じる必要があります。

最大の危険性は、人体に有害なガス(塩化水素、水素)の発生と、意図せぬ場所への飛散による各種素材への攻撃性です。

トイレ以外での使用に伴う3大リスク

1. 換気不足による深刻な健康被害

サンポールが錆(鉄)と反応する際に発生する塩化水素の蒸気は、目や喉、気管支といった呼吸器系の粘膜を強く刺激する有毒なガスです。本来の用途であるトイレでさえ十分な換気が推奨されており、それ以外の場所、特に屋内での作業は原則として避けるべきです。作業は必ず屋外か、大型の換気扇を備えたガレージなど、空気の流れが確保された場所で行ってください。

2. 可燃性水素ガス発生による火災・爆発リスク

サンポールが鉄と反応すると、もう一つ、可燃性の高い水素ガスが発生します。特に密閉されたタンク内などでは、この水素ガスが充満する可能性があります。作業場所の近くでの喫煙や、グラインダーの使用など火花が出る作業は、引火・爆発の危険があるため絶対に並行して行わないでください。

3. 周辺素材への二次被害

サンポール液が、作業中に意図せず周囲のコンクリートの床や、アルミサッシ、ステンレス製の流し台などに飛散すると、それらを腐食させ、永久に消えないシミや損傷の原因となります。作業を始める前には、あらかじめ地面や周囲を厚手のビニールシートなどで広範囲に養生しておくことが、余計なトラブルを避けるために賢明です。

サンポールは、ホームセンターやドラッグストアで誰でも手軽に入手できる薬品ですが、その正体は9.5%の「塩酸」です。これは化学工場などでも使われる劇薬の一種であることを決して忘れてはいけません。保護メガネや耐酸性のゴム手袋の着用はもちろんのこと、作業環境の安全確保を徹底することが、趣味のDIYを楽しい思い出のまま終えるための絶対条件ですよ。

総まとめ:錆取りサンポールの正しい錆び取りの方法

この記事で解説した、サンポールを使った錆取りを安全かつ効果的に行うための重要なポイントを最後にまとめます。

- サンポールは5倍から10倍に希釈して使うのが基本

- 頑固な錆には3倍、軽い錆には10倍と濃度を調整する

- 40℃程度のぬるま湯で希釈すると反応が速くなる

- 錆取りの前には必ず脱脂洗浄を行う

- 放置時間は決め打ちせず数分おきに状態を確認する

- 錆が落ちて地金から泡が出始めたら終了の合図

- 錆取り後はすぐに重曹水などで完全に中和する

- 中和後は大量の水ですすぎ、速やかに完全乾燥させる

- 乾燥後は塗装やオイル塗布などの防錆処理が必須

- 原液での使用は部品を破壊するリスクが極めて高い

- アルミやステンレス、メッキパーツには絶対に使わない

- 廃液は重曹で中和してから大量の水で流す

- 塩素系の製品と混ぜると有毒ガスが発生し危険

- 作業は必ず換気の良い場所で保護具を着用して行う

- 安全性を優先するならクエン酸が優れた代替品になる